Technologia pirolizy niskotemperaturowej płytki drukowanej odpadowej

Zasada procesu ——

Odpady płytek drukowanych składają się głównie z elementów metalowych (miedź, żelazo, aluminium, cyna, złoto, srebro itp.), składników organicznych (bromowana żywica epoksydowa itp.) i włókien szklanych, w których składniki organiczne rozkładają się w wyniku pirolizy proces. Proces pirolizy to proces termicznego rozkładu substancji, a substancje organiczne ulegną reakcji rozkładu w procesie ogrzewania. Reakcja pirolizy bromowanej żywicy epoksydowej, spoiwa w odpadowych płytkach drukowanych, w środowisku beztlenowym przebiega następująco:

Proces pirolizy odpadowej płytki drukowanej przeprowadza się w temperaturze niższej niż 700℃. Olej popirolityczny odprowadzany jest z pieca pirolitycznego w postaci gazu, a gaz pirolityczny w postaci mieszaniny. Część oleju pirolitycznego jest odzyskiwana przez skraplacz powietrzny (200 ℃ - 250 ℃), a olej pirolityczny trafia bezpośrednio do zbiornika magazynującego olej pirolityczny; Mieszanka oleju i gazu pirolitycznego w dalszym ciągu oddziela olej pirolityczny poprzez wychwytywanie oleju elektrycznego i grawitacyjnego. Całkowite oddzielenie oleju pirolitycznego można osiągnąć poprzez procesy wychwytywania oleju elektrycznego i grawitacyjnego. Oddzielony olej popirolityczny trafia bezpośrednio do zbiornika magazynującego olej popirolityczny, który może zostać wykorzystany jako paliwo do spalania w innych piecach lub jako surowiec do ekstrakcji środków chemicznych; Po przemyciu oczyszczonego gazu pirolitycznego roztworem Na2CO3, cały gazowy HBr zawarty w gazie pirolitycznym zostanie zaabsorbowany, tworząc roztwór NaBr. Po krystalizacji można otrzymać NaBr jako produkt usuwany. Kondensat powstający w procesie krystalizacji będzie zawracany do gazu płuczącego w celu uzyskania roztworu Na2CO3; Po przemyciu gazu, odpyleniu elektrycznym i zwiększeniu ciśnienia, gaz pirolityczny jest wykorzystywany jako gaz opałowy do ogrzewania spalania układu pirolizy, a nadwyżka gazu opałowego jest wykorzystywana do ogrzewania innych procesów właściciela.

Zasada procesu ——

Proces jest prosty i niezawodny, bez konieczności ręcznego demontażu, co zmniejsza trudność późniejszego kruszenia i sortowania; Stężenie dioksyn w gazach odlotowych w procesie oczyszczania jest znacznie niższe od normy, co ma istotne zalety w zakresie ochrony środowiska; Skala leczenia jest duża, koszt niski, a stabilność procesu dobra.

Wysokiej jakości kompleksowa technologia recyklingu odpadów materiałów ogniotrwałych magnezowo-chromowych

Wprowadzenie techniczne ——

Materiał ogniotrwały magnezowo-chromowy stanowi ważną część wyłożenia pieców i odgrywa niezastąpioną rolę w przemyśle metalurgii metali nieżelaznych. Jednakże przetwarzanie odpadów magnezytowo-chromowych stało się w ostatnich latach trudnym problemem dla dużych i małych przedsiębiorstw. Tradycyjne metody obróbki nie pozwalają skutecznie odzyskać drobnych metali szlachetnych, mechanizm erozji nie jest jasny, a wskaźnik wydajności cegieł ogniotrwałych pochodzących z recyklingu jest niski, co skutkuje niskim całkowitym stopniem wykorzystania tego rodzaju cegieł ogniotrwałych. Na podstawie badań "erosion analiza mechanizmu i mikrostruktury cegieł ogniotrwałych magnezytowo-chromowych - Chemia interfejsów dla efektywnego odzysku drobnych elementów metalowych - regeneracja, przygotowanie i regulacja wydajności cegieł ogniotrwałych magnezytowo-chromowych", firma samodzielnie opracowała kluczowe technologie, takie jak proces flotacji grawitacyjnej, selektywny odzysk metali szlachetnych takie jak złoto, srebro, ołów, bizmut i miedź, proces chlorowania redukcyjnego i ulatniania, usuwanie zanieczyszczeń, proces kalcynacji i regeneracji w procesie tłoczenia w wysokiej temperaturze, Zrealizuj podwójny cel odzyskiwania cennego metalu i regeneracji cegieł ogniotrwałych.

Zakres zastosowania——

Odpadowe materiały ogniotrwałe magnezowo-chromowe stosowane w piecach do wytapiania metali nieżelaznych obejmują głównie ołów, srebro, miedź, antymon, bizmut i inne odpadowe materiały ogniotrwałe magnezowo-chromowe stosowane w piecach do wytapiania.

Zalety techniczne——

—— Ciężki koncentrat flotacyjny ma wysoką zawartość metalu

Po separacji zawartość srebra w koncentracie może osiągnąć ponad 10%, a zawartość innych metali szlachetnych (Cu, Pb, Bi, Sb itp.) może osiągnąć ponad 35%;

——Wysoki kompleksowy współczynnik odzysku metali szlachetnych

Odzyski srebra, ołowiu, bizmutu i innych cennych metali mogą sięgać ponad 95%;

—— Ochrona środowiska, zero zanieczyszczeń i brak marnowania zasobów

Ścieki powstałe w procesie ponownej flotacji można poddać recyklingowi, co nie tylko pozwala zaoszczędzić na kosztach wody, ale także nie ma wpływu na środowisko;

Gaz odlotowy powstający w procesie ulatniania poprzez chlorowanie redukcyjne może być wykorzystany jako surowiec do wytapiania poprzez zbieranie opadów. Po oczyszczeniu gaz odlotowy może spełniać normę emisji gazów;

Koncentrat można wykorzystać jako surowiec do wytapiania w celu odzyskania metalu, a odpady poflotacyjne można wykorzystać jako surowiec do materiałów ogniotrwałych pochodzących z recyklingu, aby zapewnić kompleksowe wykorzystanie materiałów ogniotrwałych o wysokiej wartości.

patent--

Sposób obróbki odpadów flotacyjnych odpadów materiałów ogniotrwałych magnezowo-chromowych (CN 107573084 a)

Sposób przetwarzania odpadów materiałów ogniotrwałych magnezowo-chromowych (CN 107716088 a)

Sposób oddzielania metali szlachetnych od odpadów flotacyjnych odpadów materiałów ogniotrwałych magnezowo-chromowych (CN 107419102 a)

Metoda odzyskiwania miedzi metalicznej z odpadów ogniotrwałych z hutnictwa miedzi metodą flotacji (CN 106179769 a)

Metoda odzyskiwania cennych metali z odpadów materiałów ogniotrwałych metodą kombinowanego oddzielania grawitacyjnego aglomeracji nafty i flotacji (CN 106269170 a)

Technologia czystego oczyszczania gazów spalinowych zawierających arsen

Wprowadzenie techniczne ——

Wysoka zawartość arsenu w surowcach jest ważnym trendem w przemyśle hutnictwa metali nieżelaznych. Materiały zawierające arsen ulatniają się do gazów spalinowych z wytapiania podczas wytapiania i prażenia, powodując wiele niedogodności w późniejszym wytwarzaniu kwasu, wytapianiu metali i innych procesach. W technologii tej wykorzystuje się proces zbierania arsenu ze gazów spalinowych za pomocą wysokotemperaturowego filtra membranowego " wieży hartowniczej " w celu uzyskania wysokiej jakości trójtlenku arsenu (czystość może osiągnąć ponad 99%), aby zrealizować selektywne zbieranie arsenu i uniknąć wytwarzania dużej ilości sadzy o wysokiej zawartości arsenu. Trójtlenek arsenu otrzymany w procesie zbierania arsenu można przygotować w procesie redukcji próżniowej w celu otrzymania arsenu metalicznego.

Opis procesu——

Po schłodzeniu i wstępnym odpyleniu cyklonem wytopionego arsenu zawierającego gazy spalinowe, spaliny wchodzą do wysokotemperaturowego filtra membranowego w temperaturze 360 ~ 400 ℃. Wysokotemperaturowy filtr membranowy przechwytuje pył zawarty w gazie, podczas gdy As2O3 przechodzi przez filtr w stanie gazowym, aby oddzielić As2O3 od ciała stałego. Przefiltrowany gaz jest szybko schładzany, a As2O3 w gazie tworzy substancję stałą w wyniku spadku temperatury. Następnie wysokiej jakości As2O3 jest zbierany poprzez połączenie wieży hartowniczej i usuwania pyłu workowego, a gaz po oczyszczeniu i usunięciu arsenu trafia do dalszy proces. Wysokiej jakości produkty As2O3 i węgiel drzewny są dozowane w określonej proporcji, a następnie wprowadzane do próżniowego pieca do redukcji węgla. Zgodnie z tym tlenek arsenu ulatnia się w gaz w sekcji podgrzewania wstępnego, w obszarze podgrzewania wstępnego i redukcji. Pod wpływem podciśnienia wypala węgiel drzewny w wysokiej temperaturze w dolnej części pieca redukcyjnego i reaguje As2O3 z węglem w temperaturze 700 ~ 800 ℃, otrzymując metaliczny arsen.

Zalety techniczne——

——Wykorzystanie zasobów arsenu

Wysokotemperaturowy proces filtracji membranowej może w pełni spełnić wymagania dotyczące odzyskiwania pyłu i oczyszczania trójtlenku arsenu w spalinach. Proces zbierania arsenu przez hartowanie może zapewnić efektywne zbieranie trójtlenku arsenu i osiągnąć cel selektywnego zbierania arsenu.

—— Mniejsze odprowadzanie trzech odpadów

Oczyszczanie gazów spalinowych o wysokiej zawartości arsenu tradycyjnym procesem odpylania powoduje powstanie dużej ilości sadzy o wysokiej zawartości arsenu, która nie jest łatwa do oczyszczenia. Jednocześnie stopień zbierania arsenu jest niski, co nie tylko wpłynie na późniejszy proces wytwarzania kwasu, ale także spowoduje powstanie dużej ilości kwasu odpadowego zawierającego arsen, powodując dużą presję na uzdatnianie wody.

—— Wysoka jakość produktu

Czystość trójtlenku arsenu zebranego tą technologią może sięgać ponad 99%.

Poszerzaj źródła surowców

Aby zmniejszyć zawartość arsenu w dymie o dużej zawartości arsenu oraz w procesie oczyszczania pyłów i ścieków, zawartość as w piecu musi wynosić ≤ 0,5%. Zastosowanie tej technologii może znacznie poprawić zawartość arsenu w surowcu.

Porównanie procesów przygotowania arsenu metalicznego

Tradycyjne rzemiosło

Wady:

Niezorganizowane wydzielanie tlenku arsenu w procesie produkcyjnym jest poważne i nie gwarantuje się bezpieczeństwa pracy;

Niewystarczający stopień redukcji i niska wydajność produktu;

Jakość produktu nie jest gwarantowana, a wydajność jest niska.

Proces redukcji próżni

charakterystyczny:

Całkowicie zamknięte warunki i eliminacja ryzyka operacyjnego;

Wysoka skuteczność redukcji;

Produkt charakteryzuje się wysoką czystością i gwarantowaną jakością.

Bezpośrednia ekstrakcja miedzi katodowej z kamienia ołowiowego

Wprowadzenie techniczne ——

Mata ołowiana zawiera około 20% ołowiu. Jeśli zostanie sprzedana jako surowiec miedziowy, cenne metale, takie jak ołów i srebro, nie zostaną wycenione, ale cena miedzi zostanie odliczona, co spowoduje ogromne straty ekonomiczne. Jednocześnie łatwa dyspersja ołowiu w systemie wytapiania miedzi jest niekorzystna dla odzysku ołowiu.

Opracowana przez naszą firmę technologia " ołowiowej katody z bezpośrednią ekstrakcją miedzi " wykorzystuje czysty i przyjazny dla środowiska cyklon z ługowaniem tlenowym pod ciśnieniem d" mokry proces obróbki kamienia ołowiowego, z którego można uzyskać miedź. Dzięki kierunkowemu oddzielaniu ołowiu i selektywnej ekstrakcji miedzi, kwalifikowana miedź katodowa otrzymuje się produkty. Pozostałości po ługowaniu zawierające ołów i srebro są zawracane do procesu wytapiania ołowiu, a cenne metale są w pełni i skutecznie odzyskiwane, co przynosi znaczne korzyści ekonomiczne.

patent--

Proces kompleksowego odzysku miedzi i siarki z kamienia ołowiowego o wysokiej zawartości arsenu (CN 107574305 a)

Proces oddzielania miedzi i arsenu od kamienia ołowiowego o wysokiej zawartości arsenu (CN 107557592 a)

Sposób kompleksowego odzysku miedzi białej matowej (CN 107385209 a)

Metoda odzyskiwania miedzi i arsenu z miedzi białego lodu (CN 107338454 a)

Zalety techniczne——

—— Całkowita separacja kierunkowa miedzi

W procesie ługowania pod ciśnieniem tlenu szybkość ługowania miedzi wynosi ponad 95%, a zawartość żużla ołowiu, złota i srebra przekracza 99%.

—— Nadaje się do białego matowego materiału o wysokiej zawartości arsenu

Przyjęto technologię ługowania arsenu, a zawartość żużla arsenu wynosi ponad 80%.

—— Elektrowytwarzanie cyklonowe charakteryzuje się dużą zdolnością adaptacji i wysoką wydajnością

Standardową miedź katodową o dobrej jakości produktu uzyskuje się przy niższym stężeniu roztworu siarczanu miedzi, a różnica stężeń między wlotem i wylotem elektrolitu jest duża, ilość ekstrakcji metalu na jednostkę elektrolitu jest duża, a wydajność prądowa jest większa niż 90%.

—— Wykorzystaj w pełni ciepło reakcji

Proces ługowania w pełni wykorzystuje dużą ilość ciepła uwalnianego w procesie reakcji utleniania siarczków. W tym procesie wystarczy dodać tylko niewielką ilość ciepła z zewnątrz, co zmniejsza koszt zużycia pary.

—— Cały proces jest czysty i przyjazny dla środowiska

Technologia wykorzystuje cały proces mokry, bez wytwarzania odprowadzanych ścieków i gazów odlotowych. Wytworzony ołów i żużel srebrzysty zawracany jest do instalacji wytapiania ołowiu w celu redukcji i recyklingu.

Technologia wytapiania regenerowanego ołowiu z bocznym dmuchaniem wzbogacona tlenem

Wprowadzenie techniczne ——

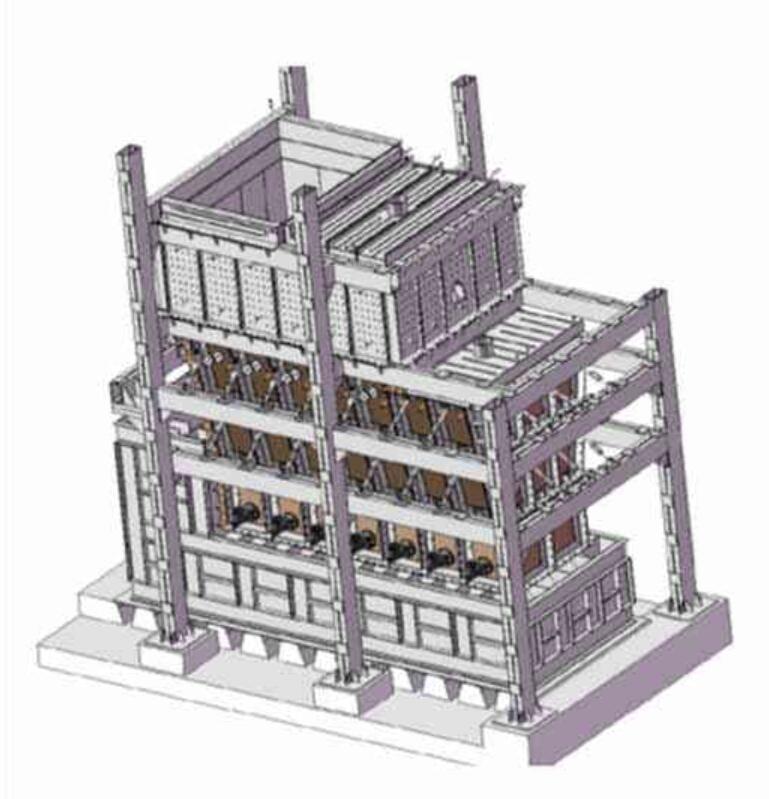

Technologia wytapiania z bocznym rozdmuchem ołowiu pochodzącego z recyklingu i wzbogaconego w tlen jest jedną z podstawowych technologii naszej firmy. Technologia ta umożliwia jednoetapową redukcję pasty ołowiowej w pojedynczym piecu z przedmuchem bocznym wzbogaconym tlenem w celu uzyskania surowego ołowiu oraz zawierających ołów i & lt; 1,5% żużla oraz oczyszcza i wzbogaca dwutlenek siarki za pomocą technologii absorpcji w obiegu cieczy jonowej, aby spełnić wymagania dotyczące produkcji rafinowanego kwasu. Technologia ta ma zalety mniejszych inwestycji, dużej skali leczenia, niskich kosztów eksploatacji, prostej obsługi, bezpieczeństwa i niezawodności. Jest to obecnie zaawansowana, krajowa technologia wytapiania ołowiu pochodzącego z recyklingu. Firma posiada projekt i badania & D w zakresie pełnego zestawu regenerowanego ołowiu wzbogaconego w tlen z wdmuchem bocznym oraz towarzyszącej mu technologii i sprzętu do wytwarzania kwasu spalinowego, a także może świadczyć wysokiej jakości usługi techniczne.

Zalety techniczne——

Niskie zużycie energii, brak koksu i ciepła odpadowego nadającego się do recyklingu;

Typ pieca jest zamknięty, a niezorganizowany wyładowanie jest małe;

Gazy spalinowe można wykorzystać do wytworzenia kwasu, nie ma w nich odpadów odsiarczających, a koszt odsiarczania jest niski;

Wysoki poziom automatyzacji i niska pracochłonność.

Porównanie typów pieców do wytapiania z bocznym piecem nadmuchowym wzbogaconym w tlen pastą ołowiową